白堊土是水泥生產線上的重要配料,白堊應用于水泥熟料加工能夠有效降低磨礦能耗,同時有利于提高水泥生產 ,因而受到水泥廠的歡迎。白堊土應用于水泥熟料加工前需要進行烘干處理,但是傳統的烘干設備并不適用,所以,我們對烘干機進行了改良設計,以滿足白堊土的烘干要求。

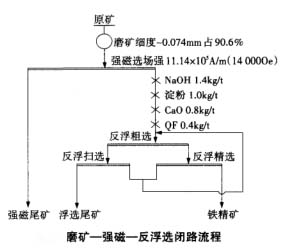

適應烘干過程不同階段及物料特點,沿筒體長度方向布置了5種不同結構形式的揚料裝置,分別為:變高弧形揚料板、弧形揚料斗、徑向折流裝置、反向揚料板、普通平板式揚料板。

揚料裝置布置如下圖所示,以物料折向裝置安裝位置為界,沿簡體長度方向分成三個區,每區有不同的安裝組合,以適應物料烘干的不同階段。

1、Ⅰ區:加熱升溫階段,主要蒸發物料表面水。剛入機的低溫物料與高溫介質快速熱交換,物料表面首先形成一層水膜,所以該區主要采用變高弧形揚料板結構,能夠脫去表面水的物料經徑向折流裝置快速進入等速烘干區。

2、Ⅱ區:等速烘干階段,磁階段主要在于逐步脫去物料的非化學結合水,同時大部分白堊土料塊因產生收縮而碎裂,因此,該區主要采用弧形揚料板。強化了傳熱 ,適應等速干燥階段要求蒸發強度高,水分移動速度快的特點。

3、Ⅲ區:降速干燥段。主要功能是,進一步提高物料溫度,強化表面水分蒸發,提高烘干速率,保證烘干 。因此,該區揚料裝置的布置,由弧形與平板相間逐漸過渡到完全為平板形揚料板, 互不交叉的分層揚料,逐漸擴大風洞面積,減小空氣流動阻力,以適應水分蒸發和快速移動需要。

三個區的長度可根據物料特點及實際使用情況進行調整,以達到 烘干 。

根據物料特點和各廠具體情況,在改造揚料裝置的同時,適當提高烘干機回轉速度,增加物料揚起次數,延長其在空中滯留時間,是提高換熱效率、縮短烘千時間

改造后,電機更換為調速電機,功率37kw,烘干機轉速范圍0-5rpm可根據悄況變化進行調整,一般在4.5-5rpm,從實際生產 呑看,揚料裝置卸凈率較高,增產 。

對于系統的幾個漏風環節采取以下 理措施:

1、冷煙室:冷煙室安裝電動調節蝶閥,根據入機煙氣測溫熱電偶指示溫度調節蝶閥啟閉合開度。

2、密封圈:采用石墨彈性滑塊密封圈。

3、尾罩及收塵器卸料口:加長卸料管長度,加裝翻板閥結合布袋加強密封 。

傳統烘干機尾部電收塵 不理想,以至排風量不能達到設計要求,制約了烘干機產量的進一步提高,有待進一步改進。為此,我們采用了先進的除塵器,提高了收塵系統的設計 ,有效 了該問題。

通過以上對烘干機的改造之后,應用于白堊土烘干效率大大提高,使之應用于水泥熟料加工 提升。歡迎前來我公司選購該烘干設備。