回轉圓筒烘干機是球團廠的重要設備之一,它的運行狀況直接影響球團生產的運行與穩定,因此保證回轉圓筒烘干機正常運行至關重要。為此,我們紅星烘干機廠家針對赤鐵礦球團生產線對烘干設備提出的工藝要求,根據公司的現有裝備水平,在對轉筒烘干機在整個球團生產流程中的作用、干燥的生產工藝以及生產工藝控制條件和指標進行深入分析的基礎上,研制開發了新型轉筒烘干機。

根據項目要求,鐵精礦粉磨工藝采用開路粉磨系統,被干燥物料為粉礦+精礦,處理量為550t/h(濕重);鐵精礦含水量為9%,需烘干至1%含水量才能進入磨機進行粉磨;因此,可將該鐵精粉烘干及粉磨系統分為鐵精粉烘干、鐵精粉儲存及鐵精粉粉磨3個部分。

干燥方式的選擇應根據物料的特性、粒徑、水分、溫度要求以及車間的布置情況等,干燥方式按物料與煙氣間的流動方向分為順流式和逆流式干燥兩種。順流式干燥的高溫煙氣與被干燥的物料流動方向一致,適用于初水分較高和對出料溫度有限制的物料,并且順流操作的熱端負壓低,可以減少進入干燥機的漏風量,有利于穩定烘干機內熱氣體的溫度及流速。但是順流操作的揚塵較大,烘干機內總的傳熱速率較慢。逆流式干燥的高溫煙氣與被干燥物料流動方向相反,因此干物料的出料端溫度較高;逆流干燥時,烘干機整個筒體內干燥速率比較均勻,煙塵率較低,適于處理不允許快速干燥,且干燥后能耐高溫的物料。根據該球團廠的工藝特點要求,該設計采用順流干燥方式。

回轉圓筒烘干機的主要部件由筒體裝置、支撐裝置、液壓擋輪裝置、傳動裝置、密封裝置以及其他附屬設備組成。在滿足工藝要求的前提下,對整體結構進行優化設計,并在托輪軸承組、筒體內部抄板布置以及進料罩引風管裝置進行以下結構創新。

托輪軸承組結構

考慮到現場安裝維護及惡劣的工況條件,該設計托輪軸承組采用滾動軸承,常規的滾動托輪軸承組結構為調心滾子軸承與止推軸承組合使用,分別承擔來自筒體的徑向載荷和軸向載荷。由于調心滾子軸承本身可以承擔一定的軸向載荷,通過載荷計算,每個托輪軸承組只采用一套徑向調心滾子軸承,實驗證明,使用一套調心滾子軸承完全可以承擔來自筒體的軸向載荷,因此在該設計中去掉止推軸承,簡化了軸承組結構,節省了制造成本。

抄板結構配置

回轉圓筒烘干機的干燥效率不僅與干燥工藝系統有關,還與物料在圓筒的停留時間內盡可能多地進行熱交換有關。在滿足干燥工藝要求的基礎上,對回轉圓筒烘干機的抄板配置進行了分析和研究。

采用組合式抄板設計,可使物料在整個筒體截面上分散度高,熱煙氣與物料接觸面積大,同時使物料的蒸發強度和生產效率得到了極大的提高。

進料罩引風裝置

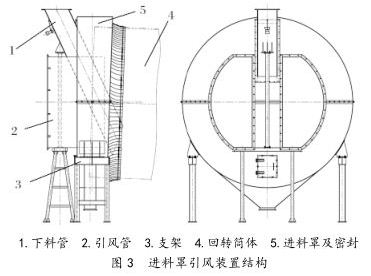

在烘干工藝流程中,干燥介質一般為熱空氣、煙道氣等,烘干工藝熱風溫度可達900℃。通過改變常規的結構,采用了2個引風管取代單一引風管,平行并列布置于下料管的兩側,且直接伸進回轉筒體內部,進料罩引風裝置結構如圖3所示。

進料罩引風裝置的特點如下:

(1)不僅避免下料管長期暴露在熱風當中,而提高了下料管的使用壽命,同時也 了濕冷物料遇到溫度較高的下料管內壁而形成的粘料、堵料問題;

(2)由于引風管穿過進料罩直接伸進回轉筒體內部,可有效防止了熱量損失、提高熱效率且可降低進料罩的溫度,避免了進料罩及密封長期處于熱態下,從而提高了使用壽命;

(3)提高尾部煙氣溫度,可有效防止由于煙氣溫度過低而產生的結露,而影響收塵系統的正常工作。

綜上所述,紅星新型轉筒烘干機具備有以下特點:

(1)雖然占地面積大、干燥效率低但處理量大,對精礦的粒度和水分含量無嚴格要求,設備磨損較輕、可連續生產、粉塵小、操作穩定可靠且勞動強度低;

(2) 采用組合式高效抄板結構,能夠使物料在干燥機中處于懸浮狀態,熱風較長時間包容物料,有效地增強了熱交換,提高熱效率,從而提高了干燥機的產量;

(3) 新型進料罩引風裝置能夠合理分配熱風,提高干燥機熱效率,不僅提高尾部煙氣溫度,防止產生結露,并且可保護下料管不被長期暴露在熱空氣中,從而延長了下料管的使用壽命。