水泥是主要的建筑材料,廣泛應用于工業建筑、民用建筑、交通、海港、核電、國防建設等新型工業和工程建設等領域。水泥生產的 ,圍繞緞燒 為核心不斷發展,目前,以預分解窯為代表的新型干法水泥生產 是國際公認的代表當代水泥 發展水平的生產方法。

新型干法水泥生產工藝具有生產能力大、自動化程度高、產品 高、能耗低、有害物質排放低、工業廢棄物利用量大等一系列優點,成為當今世界水泥工業生產的主要 。

新干法水泥生產的過程通常分為三個階段:生料制備、熟料燒成、水泥粉磨。

一、生料準備和生料制備

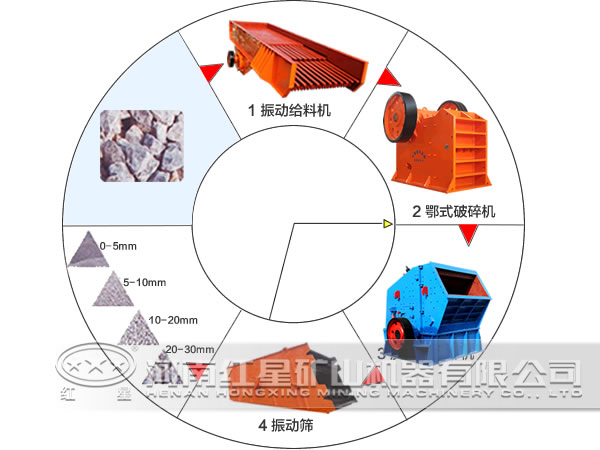

生料制備階段主要任務是把石灰石和輔助生料經過破碎機(顎式破碎機、錘式破碎機、單段破碎機、復合式破碎機)處理達到燒成系統需要的生料。生料磨系統是水泥生產的 個核心工藝流程,物料從原料磨磨機出來后就是熟料了,進入熟料庫,使得不同成分不同細度的生料進一步進行均化,融合以供應后面的水泥燒成系統。

二、熟料燒成

燒成部分是新型干法水泥生產中重要的一部分,它由窯外預熱、分解、窯內鍛燒、熟料冷卻及廢氣處理組成,主要設備是回轉窯。

1、窯外預熱

回轉窯生產熟料時排出的煙氣溫度在 1000℃ 左右,在窯尾加上預熱器利用溫煙氣的余熱預熱生料,使入窯生料的溫度達到750一800℃,完成預熱、粘土脫水分解和部分碳酸鹽分解之后,再入回轉窯進行煅燒,這樣提高了物料反應度,有利于熟料熱耗的降低。

生料首先喂入一級旋風筒入口的上升管道內,在管道內進行充分熱交換。然后由一級旋風筒把氣體和生料顆粒分離,收下的生料經卸料管進入二級旋風筒的上升管道內進行第二次熱交換,再經二級旋風筒分離,如此依次經過五級旋風預熱器進入回轉窯內進行緞燒。

2、分解

分解爐主要是使物料分解,其實質上是高溫氣固多相反應器。窯外分解 是一種顯著增加回轉窯產量的工藝方法,把大量吸熱的碳酸鈣分解反應在分解爐中進行。生料顆粒以懸浮或沸騰狀態分散在分解爐中,以 的溫度差在燃料無焰燃燒的同時進行高速傳熱過程,使生料迅速地完成分解反應。從而大大減輕了回轉窯的熱負荷,使回轉窯的生產能力以倍數增加。

3、窯內煅燒

回轉窯的主要作用是為生料的完全分解和熟料礦物的形成提供所需的溫度和一定的停留時間,以 熟料的燒成。在水泥生產過程中,生料從窯尾向窯頭運動,與窯內熱氣流進行交換,物料發生了系統的化學反應,把回轉窯分成干燥帶、分解帶、燒成帶和冷卻帶。

4、熟料冷卻

高溫熟料 由窯口進入冷卻機后,大塊熟料需經冷卻機末端的破碎機破碎后,再進入輸送設備。鼓入冷卻機的冷空氣與熟料進行熱交換后,一部分作為二次空氣進入窯內,一部分作為三次空氣引入分解爐或用于烘干原燃料,多余的熱風經收塵后由煙囪排入大氣。

三、水泥粉磨

熟料加適量石膏、礦渣后經水泥磨共同磨細成粉狀的水泥,包裝或散裝即可出廠。

根據生產不同的水泥型號以及熟料的成分控制熟料、石膏、和礦渣的喂料的比例。球磨機里主要是鋼球,通過鋼球的碰撞達到研磨的目的,從磨機出來后進入選粉機,粗的料循環再進入磨機,細度達到要求的料,即水泥成品通過斜槽進入水泥庫。

河南紅星新型干法水泥生產工藝先進,生產所需設備破碎機、原料磨、水泥磨、水泥窯等零部件采用 材質,使用壽命長,故障率低,生產效率高,產量大。如果您在水泥生產設備的購買、型號的選擇、操作使用、價格、售后等方面有任何問題,敬請在線咨詢我們的客服人員,也可以隨時致電 專線:0371-67772626。