烘干機是很多大型加工項目中必備設備,烘干機使用過程受很多因素影響,原料、降雨量、結構設計是否合理等都有可能成為烘干機高耗低產的原因。下面紅星烘干機生產廠家根據多年來烘干機設計生產經驗及客戶反饋信息對烘干機進行全面 改造,主要改造方面有沸騰爐結構、烘干筒、電除塵器、上料系統、上煤系統、烘干爐、烘干機、收塵器、集中控制等。

將原上料皮帶機拆除,在烘干機頭新安裝HIA00X10米斗式提升機,鏟車將物料傾卸到料斗內,料斗下端安裝鎖料棒閘,棒閘下再安裝調速皮帶秤,物料經皮帶秤進入提斗機給烘干機進行喂料。這樣進入烘干機的物料量非常均勻,有利于對物料烘干程度的控制。并且將原皮帶機拆除后,工作場地寬松,工藝布置更加合理。烘干系統所有設備的電控系統都集中到一個操作室,都配備了相應的儀表,如電流表、電壓表、溫度表、壓力表、變頻轉速表等等,以便于操作和監控。

由原人工上煤改為機械化上煤。根據改進的烘干爐工藝要求,對上煤系統相應增加了設備。其工藝流程布局為盛煤斗(鏟車將原煤傾斜到煤斗內),煤斗出料處安裝控制出煤量的棒閘,其下面安裝立式錘式破煤機,將原煤破碎成5~8mm的粒度,再經斗式提升機(新安裝的)提入儲煤倉,儲煤倉下安裝棒閘,捧閘下部安裝調速皮帶秤,皮帶秤上面設除鐵器,煤經調速皮帶秤進入磨煤噴粉機,磨煤噴粉機將煤磨制成0.02mm的煤粉后直接吹人烘干爐內。改造后的上煤系統工藝布置合理、緊湊便于操作,并且完全 了機械自動化。

原下料管是圓形鑄鐵件,并伸入烘干筒的中心部位。由于灰口鑄鐵的熔點低、易氧化,使用壽命短,消耗大。現改造成Q235鋼板制成的四邊形進料管,伸入后爐膛約200mm,并傾斜一定角度,使物料進入后爐膛時成傾瀉狀態,充分與熱氣流交換。制作容易,使用周期長,檢修方便。

將原人工烘干爐改為煤粉烘干爐即原烘干爐燃燒室長度由原2.5米改為3.5米,爐箅子拆除,爐兩側安裝500X500mm爐門以便于清灰,爐前安裝噴煤管與磨煤噴粉機相連。這樣的改造既簡單又節省時間、節省開支,并且增加了烘干機的熱效率。

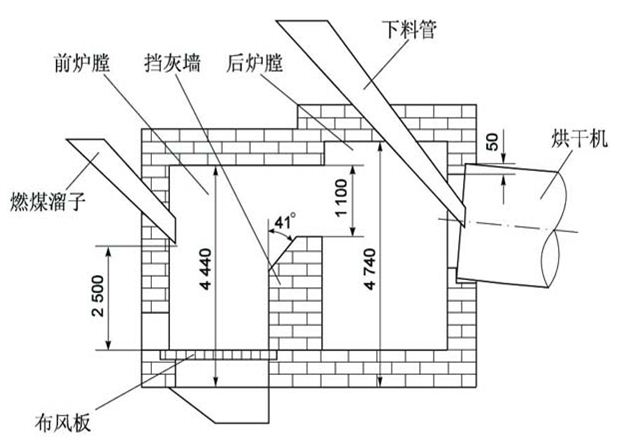

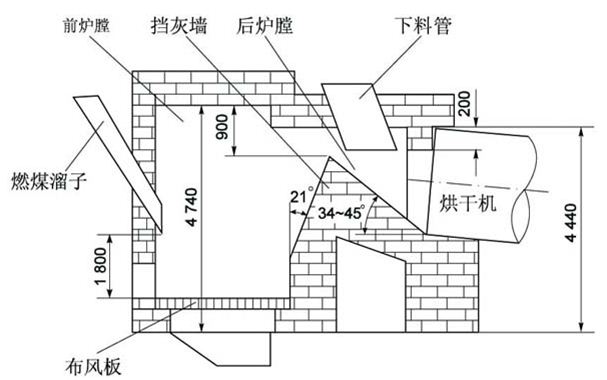

烘干爐燃燒室改造前后結構見圖1、2示。

圖1改造前燃燒室結構圖

圖2改造后燃燒室結構圖

(1)燃燒室的改造

烘干爐的燃燒室分前后拱。我們把原來前低后高的爐膛頂改造成前高后低,增加擋灰墻的高度及坡度,增加噴風嘴的數量,由117支增加到192只,降低燃煤溜子的位置,使煤的燃燒充分,從而增大進入烘干機的熱氣流的速度,加快熱交換。

(2)擋火墻的改造

提高環形擋火墻的高度,由原來的50mm增加到200mm,并使擋灰墻頂部與擋火墻下圓環頂面形成傾斜的后爐膛底,使爐膛底與擋火墻下部成同一斜面,傾斜度一般在35~45°為合適,一是防止火焰直接燒壞烘干機頭部及擋火法蘭,二是使物料瀉落后溜入烘干機,加快物料的流速。

(1)改變揚料板的結構及安裝角度。將原烘干機內每塊揚料板長度加長,由原500mm加長到800mm,并采用弧形揚料板,它是由6mm厚的Q235鋼板彎制而成,在烘干機筒體內圓周均布14塊,并成一定角度錯開,使物料在筒體內均勻散開,充分與熱氣流交換,提高了熱效率,同時提高烘干機的產量。

(2)烘干筒外保溫。為防止熱通過筒體向外散失,在烘干機筒體中心安裝+750X10000的圓筒,我們采取用巖棉包裹筒體的 對烘干筒進行外保溫,厚度為200mm。經過改造烘干機臺時由原14噸增加為18噸。

除塵系統運轉狀況的好壞直接影響烘干機產量的提高。首先,我們對除塵管道進行密封,防止風的損失;其次,對電除塵器振打系統進行改造。原用的電磁振打,由于其工作環境較差,容易燒壞,故障多,影響生產。我們改成機械振打后,完全 了這個問題,而且振打 很好。

烘干機結構組成部分錯綜復雜,集中電控是將烘干系統所有設備的電控系統都集中到一個操作室,都配備了相應的儀表,如電流表、電壓表、溫度表、壓力表、變頻轉速表等等,以便于操作和監控。

經過全面改進的烘干機從電耗、煤耗、收塵、人工等方面每年可以節省投資上百萬,增加經濟效益和社會效益的同時,也改善了員工的工作環境和勞動強度,可以說這次改造對于烘干機行業來說是向前邁進一大步。